מקדחי יהלום פוליבריסטליים (PDC) ו-PDC הוצגו לשוק כבר כמה עשורים. במהלך הזמן הארוך הזה חותך PDC ומקדח PDC חוו כשלונות רבים בשלבים הראשונים שלהם, גם הם חוו התפתחות נהדרת. לאט אבל לבסוף, סיביות PDC החליפו בהדרגה סיביות חרוטים עם שיפורים מתמשכים בחותך PDC, יציבות סיביות ומבנה הידראולי סיביות. סיבי PDC תופסים כעת יותר מ-90% מסך קטעי הקידוח בעולם.

PDC Cutter הומצא לראשונה על ידי ג'נרל אלקטריק (GE) בשנת 1971. ה-PDC Cutters הראשונים לתעשיית הנפט והגז נעשו בשנת 1973 ועם 3 שנים של ניסויים ובדיקות שטח, הוא הוצג באופן מסחרי בשנת 1976 לאחר שהוכח הרבה יותר יעילים מפעולות ריסוק של סיביות כפתורי קרביד.

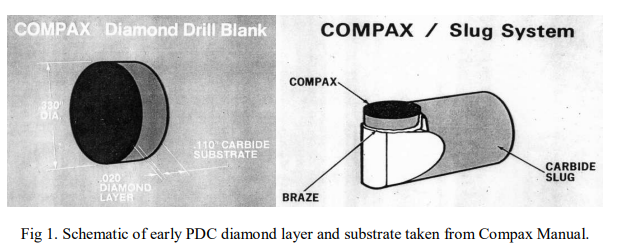

בתקופה המוקדמת, המבנה של חותך ה-PDC הוא כזה: קצה קרביד עגול, (קוטר 8.38 מ"מ, עובי 2.8 מ"מ), ושכבת יהלום (עובי 0.5 מ"מ ללא שיוף על פני השטח). באותה תקופה, היה גם חותך PDC של קומפקס "מערכת שבלולים". המבנה של חותך זה היה כזה: ה-PDC קומפקס מרתך את שבלול הקרביד המוצק כך שיהיה קל יותר להתקין אותו על מקדח גוף הפלדה, ובכך מביא נוחות רבה יותר למעצב המקדח.

בשנת 1973, GE בחנה את ה-PDC המוקדם שלה בבאר באזור King Ranch בדרום טקסס. במהלך תהליך קידוח המבחן, בעיית הניקוי של הביט נחשבה כקיימת. שלוש שיניים נכשלו במפרק המולחם, ושתי שיניים אחרות נשברו יחד עם החלק טונגסטן קרביד. מאוחר יותר, החברה בדקה מקדח שני באזור ההדסון בקולורדו. מקדח זה שיפר את המבנה ההידראולי לבעיית הניקוי. הביט השיג ביצועים טובים יותר בתצורות פצלי אבן חול עם מהירות קידוח מהירה. אבל ישנן כמה סטיות ממסלול הקידוח המתוכנן במהלך הקידוח, וכמות קטנה של אובדן חותכי PDC עדיין התרחשה עקב חיבור ההלחמה.

באפריל 1974 נבדק מקדחה שלישית באזור סן חואן של יוטה, ארה"ב. ביט זה שיפר את מבנה השן ואת צורת הסיביות. הביט החליף את פיסות חרוט גוף הפלדה בבאר הסמוכה, אך הזרבובית נפלה והביט ניזוק. באותה תקופה, זה נחשב להתרחש סמוך לסוף הקידוח עבור תצורה קשה, או בעיה שנגרמה על ידי נפילת הזרבובית.

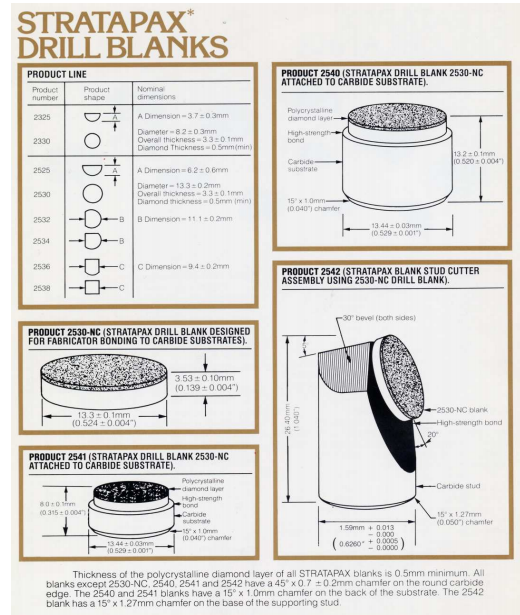

מ-1974 עד 1976, חברות מקדחים ויזמים שונים העריכו שיפורים שונים בחותך PDC. בעיות קיימות רבות התמקדו במחקר. תוצאות מחקר כאלה שולבו באופן אורגני בשיני Stratapax PDC, שהושקה על ידי GE בדצמבר 1976.

שינוי השם מקומפקס לסטרטאפקס עזר לחסל את הבלבול בתעשיית הביטים בין ביטים עם קומפקטי טונגסטן קרביד, לבין יהלום קומפקס.

באמצע שנות ה-90, אנשים החלו להשתמש באופן נרחב בטכנולוגיית חיתוך על שיניים לחיתוך PDC, טכנולוגיית הרב-שיניים אומצה בצורה של פטנט בשנת 1995. אם טכנולוגיית החיתוך מיושמת נכון, ההתנגדות לשברים של שיני החיתוך של PDC ניתן להגדיל ב-100%.

בשנות ה-80, גם חברת GE (ארה"ב) וגם חברת Sumitomo (יפן) חקרו את הסרת הקובלט ממשטח העבודה של שיני PDC כדי לשפר את ביצועי העבודה של השיניים. אבל הם לא זכו להצלחה מסחרית. מאוחר יותר פותחה מחדש טכנולוגיה ורשומה כפטנט על ידי Hycalog (ארה"ב). הוכח שאם ניתן להסיר את חומר המתכת ממרווח הגרגירים, היציבות התרמית של שיני ה-PDC תשתפר מאוד כך שהביט יוכל לקדוח טוב יותר בתצורות קשות ושוחקות יותר. טכנולוגיה זו להסרת קובלט משפרת את עמידות הבלאי של שיני PDC בתצורות סלע קשיח שוחקים במיוחד ומרחיבה עוד יותר את טווח היישומים של סיביות PDC.

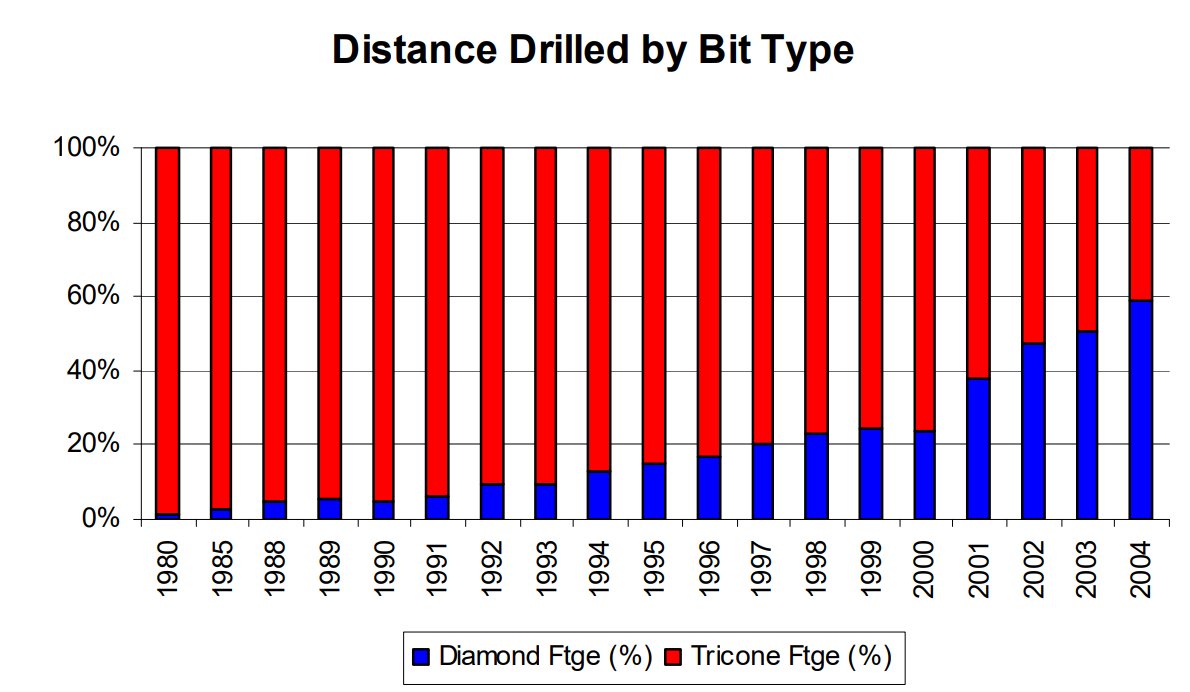

החל משנת 2000, היישום של סיביות PDC התרחב במהירות. התצורות שלא ניתן היה לקדוח עם סיבי PDC הפכו בהדרגה לניתנים לקידוח חסכוני ומהימן עם מקדחי PDC.

נכון לשנת 2004, בתעשיית המקדחים, הכנסות השוק של מקדחי PDC תפסו כ-50%, ומרחק הקידוח הגיע לכמעט 60%. הצמיחה הזו נמשכת עד היום. כמעט כל המשמשים כיום ביישומי קידוח בצפון אמריקה הם סיביות PDC.

בקיצור, מאז שהושק בשנות ה-70 וחווה את הצמיחה האיטית הראשונית שלו, חותכי PDC קידמו בהדרגה את הפיתוח המתמשך של תעשיית המקדחים לחיפוש וקידוח נפט וגז. ההשפעה של טכנולוגיית PDC על תעשיית הקידוח היא עצומה.

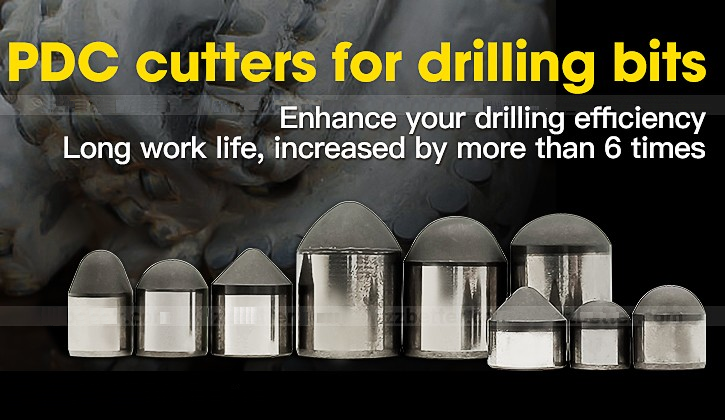

מצטרפים חדשים לשוק שיני חיתוך PDC איכותיות, כמו גם חברות מקדחות גדולות, ממשיכות להוביל את הרפורמה והחדשנות של חומרים ותהליכי ייצור חדשניים כך שניתן יהיה לשפר באופן מתמיד את הביצועים של שיני חיתוך PDC ומקדחי PDC.

זמן פרסום: אפריל-07-2023